Afbreekbare biopolymeren voor 3D printen en microspuitgieten

Voor steeds meer fossiele plastics is er een groen alternatief. Zo zijn 3D printerfilamenten uit PLA al geruime tijd in gebruik. Het onderzoek naar biopolymeren richt zich nu op het ontwikkelen van natuurvezelversterkte biobased kunststoffen die biologisch afbreekbaar zijn, voor de industriële toepassing in 3D printen en microspuitgieten. Nederlandse en Duitse bedrijven en instellingen werken daaraan samen, gesteund vanuit EDR.

Bron: Agro & Chemie Pierre Gielen

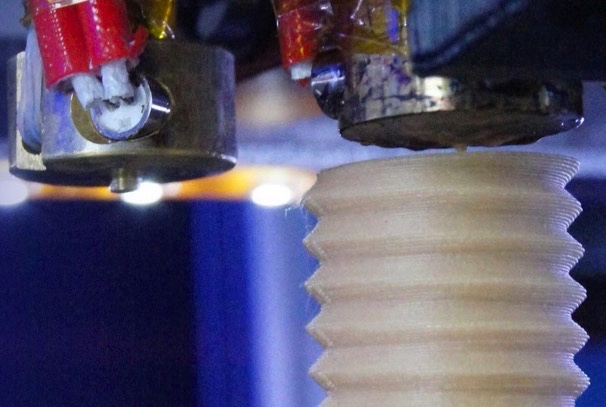

3D printen en microspuitgieten zijn uiteenlopende fabricagetechnieken met een hoge precisie, die gemeenschappelijk hebben dat zij werken met thermoplasten: kunststoffen die zacht worden bij verhitting. Bij 3D printen gaat het om een additieve techniek, waarbij objecten laagje voor laagje worden opgebouwd. Het is een langzame productiemethode, vooral geschikt voor enkelstuks en prototypes. Bij microspuitgieten wordt het polymeer via een kleine spuitmond in een mal gespoten. Deze techniek is sneller, leidt tot een hogere mechanische sterkte en is vooral geschikt voor seriematige productie.

Naast mechanische sterkte is echter ook flexibiliteit gewenst. “De toevoeging van vezels zorgt dat het materiaal sterker wordt en niet breekt in de printer”, zegt Hansjörg Wieland. Hij is projectcoördinator van het 3N Kompetenzzentrum Niedersachsen Netzwerk Nachwachsende Rohstoffe und Bioökonomie in Werlte (Duitsland). “Het biopolymeer en de vezels worden gedoseerd en gemengd in een compounder en gegranuleerd. Het granulaat is vervolgens bruikbaar in een microspuitgietmachine. Of er wordt door middel van een extruder een filament mee gemaakt voor 3D printen. In dat geval is een andere samenstelling noodzakelijk. Dat heeft te maken met het smeltpunt en de kristallisatiesnelheid. Voor microspuitgieten is de hoeveelheid en de omvang van de vezels beperkt; de spuitmond is namelijk zeer klein.”

Groene vezels

Welke natuurvezels

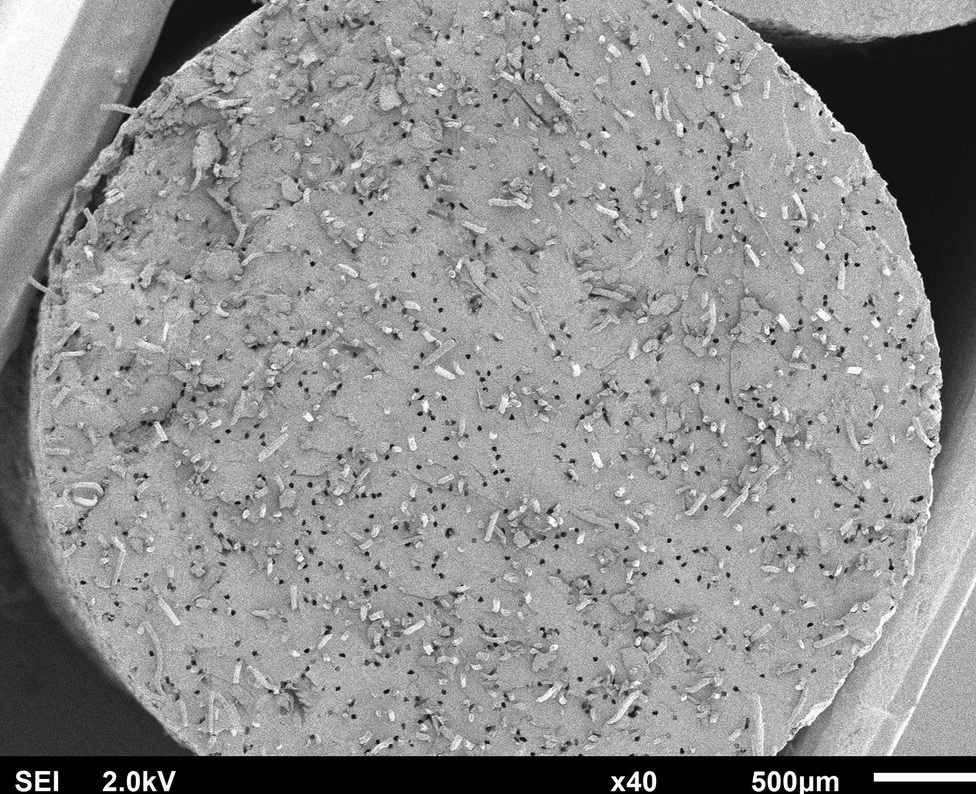

zijn voor deze technieken geschikt? Wieland: “In eerste instantie hebben we gekeken naar vezels uit de tuinbouw, zoals tomatenplanten, gras, hout en hennep, maar ook suikerbieten en erwten. Momenteel richten we ons vooral op katoenvezels, afkomstig uit reststromen van de textielindustrie. Daarbij gaat het om zeer dunne cellulosevezels met een lengte van 5 tot 6 centimeter. Daarnaast gebruiken we wolvezels, een reststroom uit de garenspinnerij. En ook zijdevezels; dat zijn eiwitvezels met een lengte van ongeveer 10cm. Ons onderzoek richt zich erop vast te stellen hoe verschillend al deze vezels zijn als we ze gebruiken voor 3D printen.”

Niet alle apparatuur is overigens geschikt voor de verwerking van zulke lange vezels. 3N heeft een machine daarvoor, maar de Nederlandse consortium-deelnemers Millvision en NHL Stenden in Emmen kunnen alleen overweg met microvezels. Binnen de projecten 3D printen en microspuitgieten worden beide varianten onderzocht.

De grensoverschrijdende samenwerking

tussen Duitse en Nederlandse organisaties verloopt volgens Wieland uitstekend. “Dankzij uiteenlopende expertises en faciliteiten vullen we elkaar goed aan. Millvision levert de vezels, 3N en NHL Stenden maken daar de compounds van en produceren de filamenten. NHL heeft samen met HP Moulding een computermodel gemaakt om de afschuifkrachten te berekenen en produceert zogeheten trekstaven, waarmee aan de Hochschule Bremen wordt getest hoe het materiaal zich gedraagt onder realistische omstandigheden, bij fysieke belasting. Uit deze testresultaten kunnen we afleiden voor welke toepassingen het materiaal geschikt zou zijn. Onze projectpartner IST Ficotex levert materialen en helpt ons verder met informatie over de polymeer/vezelmengsels.”

Veelbelovend

In beide projecten worden inmiddels veelbelovende resultaten behaald. Zo werden de biobased 3D printerfilamenten vorig jaar bekroond met de tweede prijs in de Bre3D Award wedstrijd in Bremen, in de categorie grondstoffen en materialen. De jury was enthousiast over de verwerkbaarheid en de mechanische eigenschappen van deze filamenten, die zelfs beter zouden zijn dan die van commerciële filamenten uit ABS of hout. De nieuwe materialen en de nieuwe printtechniek kunnen worden gebruikt voor speciale toepassingen, zoals onderdelen van filmprojectoren en garderobehaken.

PLA en PHA zijn nog relatief duur, maar bedrijven zullen volgens Wieland bereid zijn om een meerprijs te betalen voor hoogwaardige producten, waarbij de afbreekbaarheid van doorslaggevend belang is. “Dat is bijvoorbeeld het geval in toepassingen waar het risico bestaat dat microplastics in het milieu terechtkomen. Zo hebben we samen met een bedrijf een speciale compound ontwikkeld voor landbouwmachines met veel externe, snel slijtende onderdelen. Dit wordt momenteel getest. Een heel ander product zijn koffiekopjes van PHA, geproduceerd door HP Moulding.”

“Voortbouwend op onze ervaring met hernieuwbare materialen in het project, produceren wij op dit moment ook houders voor gelaatsschermen tegen corona-infectie via 3D-printen en spuitgieten met biopolymeren, al dan niet versterkt met natuurvezels. Deze schermen worden gratis verspreid onder reddingsdiensten, verzorgingstehuizen en medische praktijken.”

Dit artikel kwam tot stand in samenwerking met de Eems Dollard Regio (EDR) .